Posting kali ini adalah sambungan dari posting sebelumnya tentang Agregat.

PENGUJIAN SIFAT-SIFAT AGREGAT

Cara-cara memeriksa sifat-sifat pasir :

a. Untuk mengetahui kandungan tanah liat/Lumpur pada pasir dilakukan dengan cara meremas atau menggenggam pasir dengan tangan. Bila pasir masih terlihat bergumpal dan kotoran tertempel di tangan, berarti pasir banyak mengandung Lumpur.

a. Untuk mengetahui kandungan tanah liat/Lumpur pada pasir dilakukan dengan cara meremas atau menggenggam pasir dengan tangan. Bila pasir masih terlihat bergumpal dan kotoran tertempel di tangan, berarti pasir banyak mengandung Lumpur.

b.

Kandungan Lumpur dapat pula dilakukan dengan mengisi gelas dengan air,

kemudian masukkan sedikit pasir ke dalam gelas. Setelah diaduk dan

didiamkan beberapa saat maka bila pasir mengandung Lumpur, Lumpur akan

terlihat mengendap di atasnya.

c.

Pemeriksaan kandungan zat organic dilakukan dengan cara memasukkan

pasir ke dalam larutan Natrium Hidroksida ( NaOH) 3 % . Setelah diaduk

dan didiamkan selama 24 jam, warnanya dibandingkan dengan warna

pembanding.

d. Sifat kekal diuji dengan larutan jenuh garam Natrium Sulfat atau Magnesium Sulfat.

Untuk

memeriksa agregat kasar ,kerikil alam dan batu pecah dilakukan sama

seperti pengujian pada pasir ditambah dengan pemeriksaan kekerasan dan

ketahanan aus.

a)

Pemeriksaan Kekerasan kerikil dilakukan dengan bejana Rudellof, bagian

yang hancur ( tembus ayakan 2 mm) tidak boleh lebih dari 32 %

b) Pemeriksaan ketahanan aus dilakukan dengan mesin uji aus “ LOS ANGELES”, bagian yang hancur tidak boleh lebih dari 50 %.

c)

Pemeriksaan Berat Jenis dan Daya Serap Air Agregat kasar. Tujuan dari

pemeriksaan BJ ini adalah untuk menentukan jumlah agregat ( volume padat

) dalam suatu campuran beton. Pemeriksaan Berat jenis agregat dilakukan

dengan cara : ambil 5 kg agregat kasar, kemudian cuci agregat untuk

menghilangkan lumpur. Contoh agregat kemudian dikeringkan/dioven pada

suhu 100°C – 110°C sampai mencapai berat tetap, kemudian dinginkan

pada suhu kamar selama 1 – 3 jam dan ditimbang (A). Setelah dingin,

contoh tadi direndam dalam air selama 24 jam. Selanjutnya contoh

dikeluarkan dari dalam air rendaman kemudian dilap dengan kain sampai

semua air yang melekat pada permukaan agregat tidak tampak lagi,

usahakan agar tidak terjadi penguapan melalui pori-pori agregat (dalam

kondisi SSD)

Contoh

uji ditimbang dalam kondisi jenuh permukaan kering (SSD = saturated

surface dry condition) = B. Kemudian contoh uji ditimbang dalam air,

sambil diusahakan tidak ada udara yang tersekap di dalamnya (C). Setelah

ditimbang dalam air, contoh dikeringkan dalam oven pada suhu 100°C –

110°C sampai beratnya tetap, kemudian timbang.

Berat jenis Bulk = A / B - C

Berat jenis SSD = B / B - C

Berat jenis SSD = B / B - C

Berat Jenis Semu = A / A - C

Daya Serap Air = B - A /A x 110 %, dengan :

A = Berat contoh kering oven

B = Berat contoh dalam kondisi SSD

C = berat dalam air.

Daya Serap Air = B - A /A x 110 %, dengan :

A = Berat contoh kering oven

B = Berat contoh dalam kondisi SSD

C = berat dalam air.

BAHAN-BAHAN YANG MERUGIKAN AGREGAT

Bahan-bahan

yang merugikan agregat adalah bahan-bahan yang mengganggu proses

pengikatan dan pengerasan beton, mengurangi kekuatan serta berat isi

beton, menyebabkan terkelupasnya beton dan mempengaruhi ketahanan beton

terhadap karat.

Bahan-bahan tersebut adalah :

- Bahan-bahan padat yang menetap, seperti : lempung, Lumpur dan abu.Bahan-bahan ini apabila terdapat dalam agregat dalam jumlah banyak, maka akan ada kecenderungan penggunaan air yang banyak dalam campuran beton, sehingga mutu beton menjadi jelek. Selain itu, bahan-bahan ini juga akan menghalangi pengikatan antara semen dan agregat.

- Bahan organic dan humus, seperti : daun-daun yg membusuk, humus, asam untuk menyamak, dll. Bahan-bahan ini akan mengganggu proses hidrasi pada beton.

- Garam, seperti : Chlorida, sulfat, Karbonat dan Fosfat. Bahan-bahan ini dapat bereaksi secara kimiawi sehingga memperlambat atau merobah proses pengikatan semen, menurunkan kekuatan bahkan menghancurkan beton. Apabila agregat mengandung Chlorida lebih dari 2 % maka Chlorida tersebut akan menyerap air dalam udara sehingga meningglkan noda putih pada permukaan beton. Selain itu, jenis garam ini juga akan mnyebabkan karat pada tulangan sehingga retak-retak pada beton dan menyebabkan terurainya beton yang bersangkutan. Pada kondisi yang demikian, beton tidak dapat diperbaiki lagi, karena serangan karat oleh Chlorida berlangsung terus menerus tidak dapat dicegah.

- Agregat yang reaktif terhadap alkali, yaitu agregat yg mengandung silika reaktif, biasanya terdapat pada batuan cherts, batu kapur dan beberapa jenis batuan beku. Jenis agregat ini dapat bereaksi dengan alkali yang ada dalam semen dan membentuk gel-silika, sehingga agregat mengembang/membengkak dan menyebabkan timbulnya retak serta penguraian beton.

GRADASI (SUSUNAN BUTIRAN) AGREGAT KASAR DAN HALUS

Gradasi

agregat adalah distribusi ukuran butiran dari agregat, baik agregat

kasar maupun halus. Agregat yang mempunyai ukuran seragam (sama) akan

menghasilkan volume pori antar butiran menjadi besar. Sebaliknya

agregat yg mempunyai ukuran bervariasi mempunyai volume pori kecil,

dimana butiran kecil mengisi pori diantara butiran besar sehingga

pori-porinya menjadi sedikit (kemampatannya tinggi). Pada beton,

dibutuhkan agregat yg mempunyai kemampatan tinggi sehingga volume

porinya kecil, maka dibutuhkan bahan ikat sedikit ( bahan ikat mengisi

pori diantara butiran agregat). Gradasi agregat akan mempengaruhi

sifat-sifat beton, baik beton segar maupun beton kaku, yaitu :

- Pada beton segar, gradasi agregat akan mempengaruhi kelecakan(workability), jumlah air pencampur, sifat kohesif, jumlah semen yang diperlukan, segregasi dan bleeding.

- Pada beton kaku (beton keras), akan mempengaruhi kekuatan beton dan keawetannya (durabilitas).

Untuk

mengetahui gradasi agregat dilakukan dengan cara menggunakan hasil

analisis pemeriksaan dengan menggunakan satu set ayakan. Ayakan dengan

ukuran bukaan paling besar diletakkan paling atas dan yang paling halus

diletakkan paling bawah sebelum pan.

|

| Ukuran Bukaan dan Ukuran Saringan dari Satu Set Ayakan |

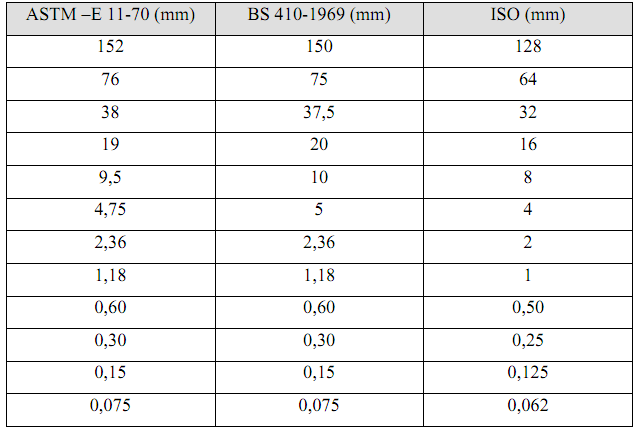

Ayakan

standar yang biasa digunakan untuk agregat beton adalah satandar ASTM,

British Standar (BS) dan ISO. Perbandingan ukuran ayakan dari ketiga

standar tersebut adalah :

|

| Ukuran lubang Ayakan Standar ASTM, BS dan ISO |

Modulus Kehalusan Butir (Fineness Modulus = FM)

Modulus kehalusan butir (angka kehalusan) adalah jumlah persen tertinggal komulatif pada tiap-tiap ayakan dari suatu seri ayakan yang ukuran lubangnya berbanding dua kali lipat, dimulai dari ayakan berukuran lubang 0,15 mm, dibagi 100. Makin besar nilai Modulus Halus Butir (MHB) suatu agregat berarti semakin besar butiran agregatnya (semakin kasar). MHB pasir berkisar antara 1,50 – 3,8, kerikil sebesar 5,0 – 8,0. Sedangkan MHB dari campuran agregat halus dan kasar sebesar 5,0 – 6,0. Dari hasil analisa ayak agregat kasar dan halus diperoleh data sebagai berikut :

MENGGABUNGKAN AGREGAT

Susunan

butiran agregat di pasaran kadang-kadang tidak memenuhi persyaratan.

Oleh karena itu di dalam pembuatan adukan beton maka diperlukan

pencampuran agregat agar gradasinya sesuai standard akan menghasilkan

beton yang mempunyai kuat tekan baik. Ada beberapa kemungkinan yang

dapat dilakukan untuk memperbaiki gradasi agregat, yaitu :

a. Menambah fraksi (bagian) butiran agregat yang kurang

a. Menambah fraksi (bagian) butiran agregat yang kurang

b. Mengurangi jumlah butiran-butiran yang terlalu banyak

c. Menggabungkan dua atau lebih jenis agregat agar diperoleh gradasi yang memenuhi syarat.

A. Mencampur/menggabungkan Pasir

c. Menggabungkan dua atau lebih jenis agregat agar diperoleh gradasi yang memenuhi syarat.

A. Mencampur/menggabungkan Pasir

Gradasi

pasir jauh lebih penting daripada gradasi kerikil. Hal ini disebabkan

mortar (campuran semen, pasir dan air) merupakan pelumas untuk adukan

beton muda serta menentukan sifat pengerjaan dan kohesi dari campuran

bersangkutan. Hal-hal yang perlu diperhatikan mengenai gradasi pasir

adalah :

- Setiap jenis pasir yang lengkung gradasinya jatuh seluruhnya dalam batas-batas gradasi dari salah satu daerah (zona) dianggap cocok untuk beton walaupun tidak ideal.

- Apabila gradasi pasir jatuh dalam batas-batas gradasi suatu daerah tertentu, diijinkan sebesar maksimum 5 % di atas setiap saringan yang bukan saringan 0,60 mm, tetapi tidak boleh lebih halus dari batas gradasi yang ditunjukkan oleh jenis pasir terhalus (zona 4) atau lebih kasar dari batas gradasi zona 1.

- Jenis pasir yang mempunyai gradasi yang memotong satu daerah kemudian pindah ke daerah lain atau melalui beberapa daerah dianggap tidak cocok untuk produksi beton, karena jenis pasir ini menghasilkan campuran beton yang kasar, dimana bahan-bahan berukuran diantara kasar dan halus jumlahnya berlebihan. Akibatnya timbul sifat saling mengunci antar butirannya.

Jenis pasir dari zona 4 (sebagian besar butirnya lebih halus dari 0,6 mm) \apabila dipergunakan untuk produksi beton akan menimbulkan permasalahan-permasalahan :

Pasir

halus membutuhkan lebih banyak air daripada pasir kasar untuk sifat

pengerjaan yang sama sehingga untuk menghasilkan kekuatan yang sama

dibutuhkan lebih banyak semen. Terjadi segregasi pada beton muda karena

pasir zona 4 jika digabung dengan kerikil akan terjadi gradasi celah (gap grading).

B. Menggabungkan agregat kasar

Untuk menggabungkan agregat kasar dapat dilakukan seperti menggabungkan pasir, dengan gradasi standar yang dipakai adalah gradasi standar untuk agregat kasar.

C. Menggabungkan Agregat Kasar dan Agregat Halus

Untuk menggabungkan agregat kasar dapat dilakukan seperti menggabungkan pasir, dengan gradasi standar yang dipakai adalah gradasi standar untuk agregat kasar.

C. Menggabungkan Agregat Kasar dan Agregat Halus

Untuk

merancang campuran beton, proporsi optimum harus ditentukan sedemikian

sehingga dengan jumlah air campuran minimum dapat diperoleh suatu

campuran beton yang dapat dikerjakan dengan mudah tanpa memperlihatkan

segregasi dan bleeding. Pemakaian pasir yang terlalu sedikit akan

menyebabkan rongga-rongga diantara kerikil tidak dapat terisi dengan

baik sehingga beton sukar dikerjakan, terjadi sarang-sarang kerikil dan

beton yang dihasilkan keropos dan tidak awet. Sebaliknya beton dengan

pasir yang terlalu banyak akan menghasilkan beton yang kohesif,

membutuhkan jumlah air dan semen yang terlalu banyak sehingga penyusutan

beton besar.

0 comments:

Post a Comment